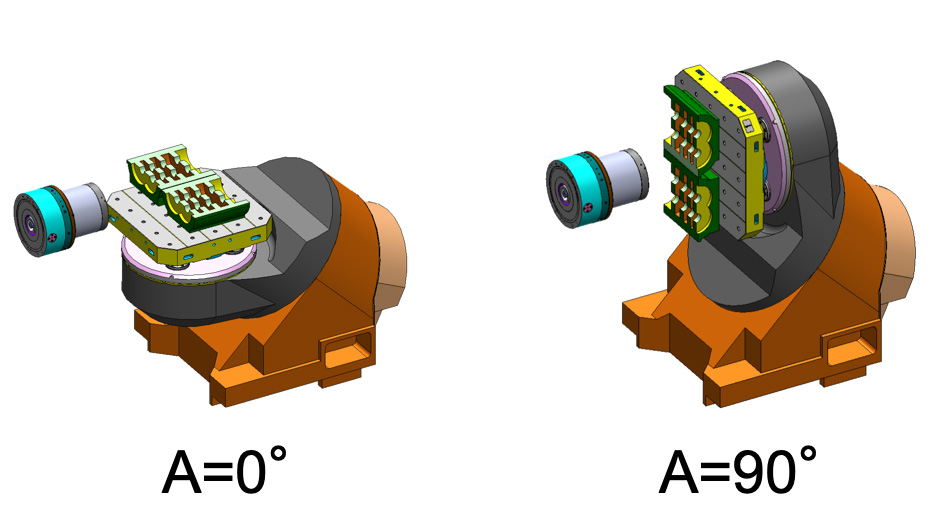

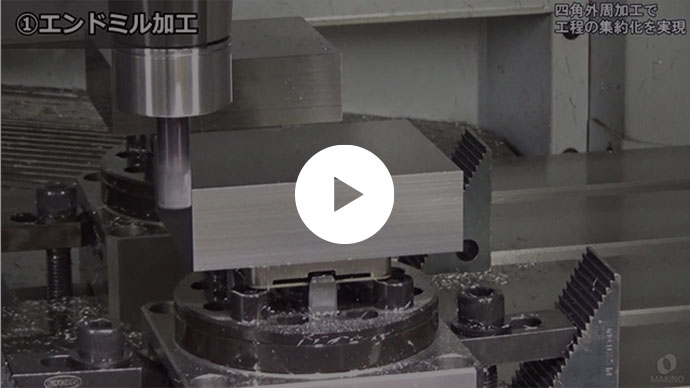

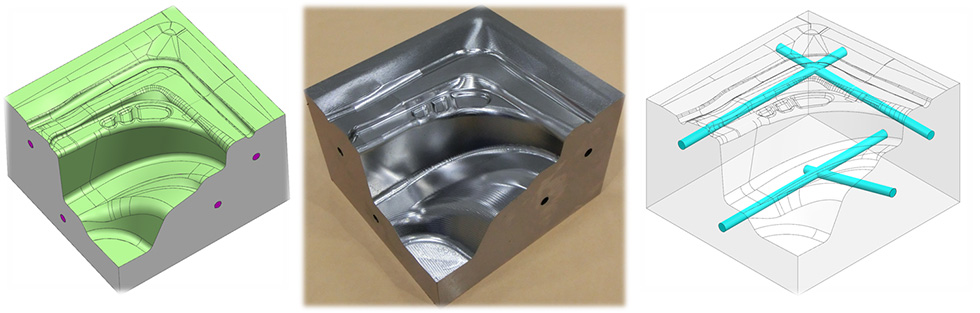

01焼入れ前の荒加工を高能率化

加工事例

- ワーク

- 日立金属株式会社様 ご提供 SKD61(生材)230㎜×215㎜×160㎜

形状荒加工

荒Φ32-3(F6000)

- 使用工具

- Φ32 高送りカッター

三菱日立ツール アルファ 高送りラジアスミル ASR多刃 ASRM2032R-5 - 切削送り速度

- 12,000㎜/min

- Z切り込み量

- 0.8㎜

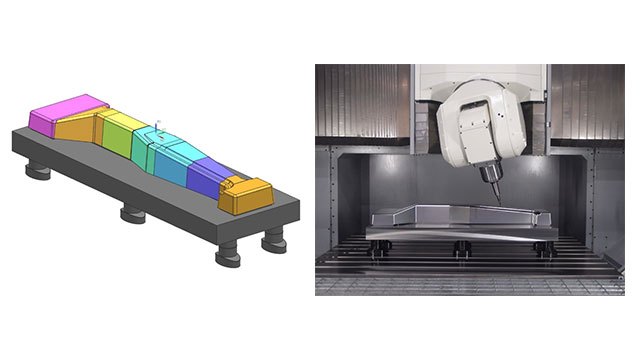

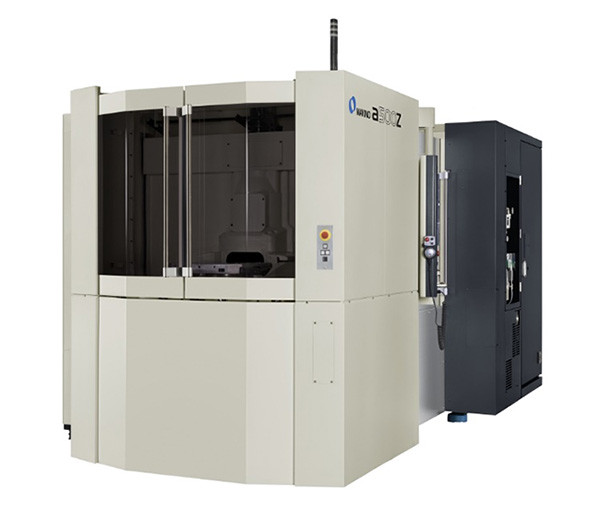

冷却穴加工

a500Zクロス穴

- 使用工具

- Φ10 超硬ロングドリル

三菱マテリアル ダブルスタードリル MVS MVS1000X25S100 - 切削送り速度

- (通常時)700㎜/min

(クロス穴時)350㎜/min