01〜高硬度材の精密加工〜

付加価値創造に貢献する切削加工技術

加工事例

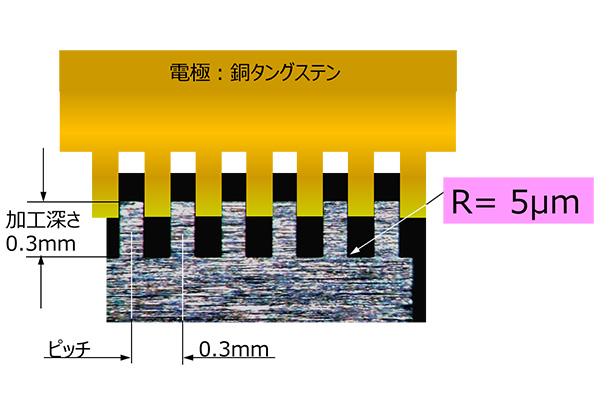

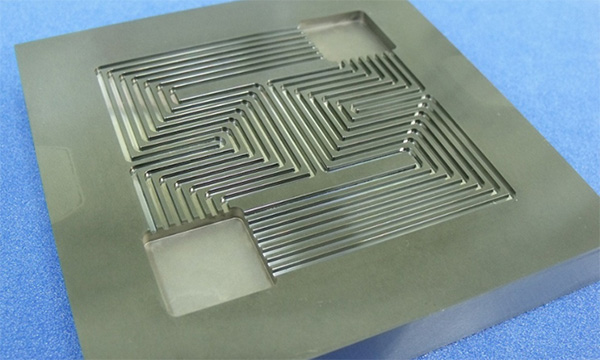

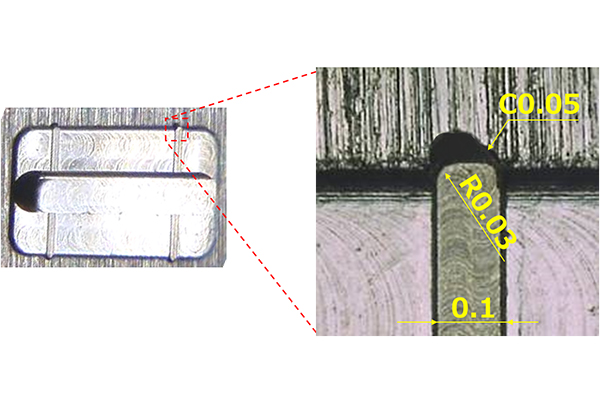

① 焼き入れ鋼への微細溝加工

- ワーク:

- DC53(HRC60)20㎜×10㎜×10㎜

- 使用工具:

- Φ0.06 バインダレスCBN工具

- 加工時間:

- 2時間6分

- ポイント:

- 微細溝の深さ精度1μm以下

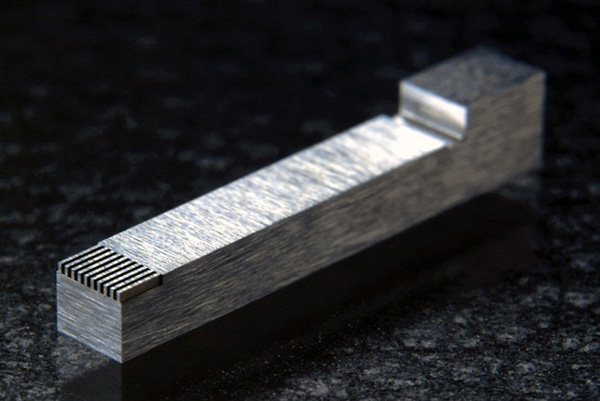

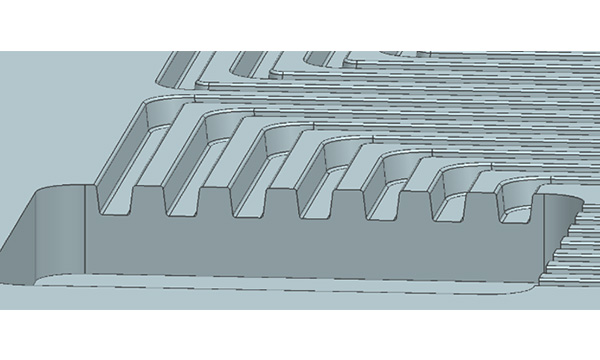

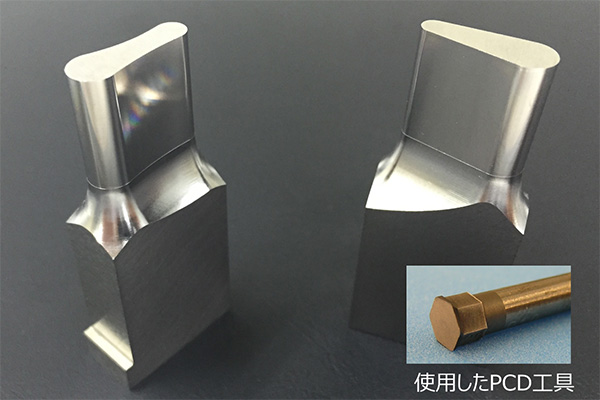

② ハイス鋼パンチ加工

- ワーク:

- HAP40(HRC65)50㎜×20㎜×10㎜

- 使用工具:

- Φ5 PCD工具

- 加工時間:

- 3時間44分

- ポイント:

- 1μm単位の寸法調整が容易に実現

ユーザ事例

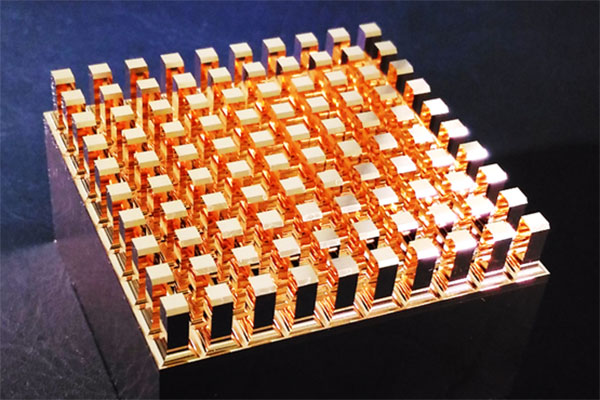

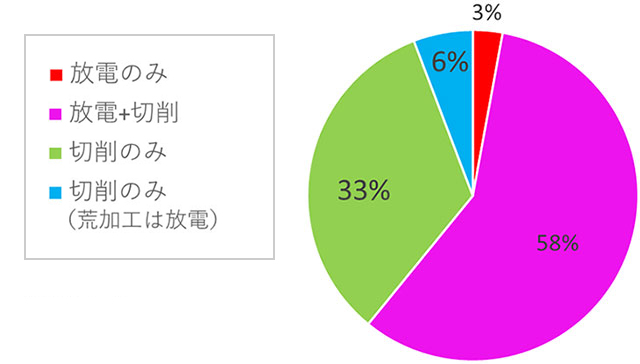

① 鍛造金型メーカ様

放電加工+磨きで製作していた超硬金型をiQ300で直彫り加工化。

直彫り加工により精度向上&磨きレスを達成、型寿命は従来の7倍以上。

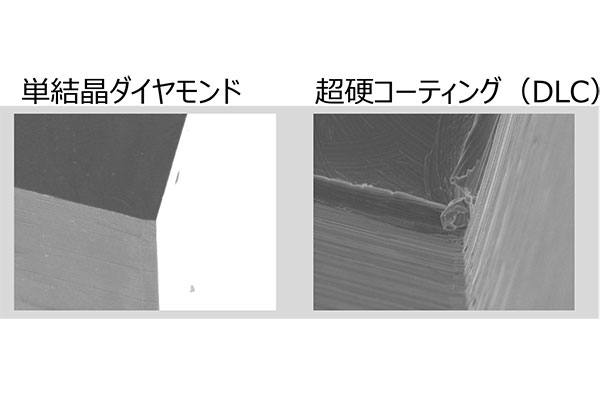

② 切削工具金型メーカ様

工具製造および同業メーカからの委託加工も請け負っており、ほぼ100%超硬加工。

電極作成⇒放電加工⇒磨きでトータル11時間かかっていたものが直彫りにすることで2時間で終了し型寿命も5倍程度となった。

また、寿命が長い型の売値も2倍に。